Линия по производству пальмоядерного масла

Введение в раздел:

Экстракция для пальмового ядра в основном включает два метода: механическое извлечение и извлечение растворителем. Механические процессы экстракции подходят как для малых, так и для больших производственных мощностей. Три основных этапов в этих процессах: предварительная обработка ядра, винтовое прессование и рафинация масла.

Механическое прессование и экстракция растворитель - два основных способа получения пальмоядерного масла.

I Механический отжим

Механическое прессование предназначено для переработки разного производительности. Три основных этапов в этих процессах: предварительная обработка ядра, винтовое прессование и осветление масла.

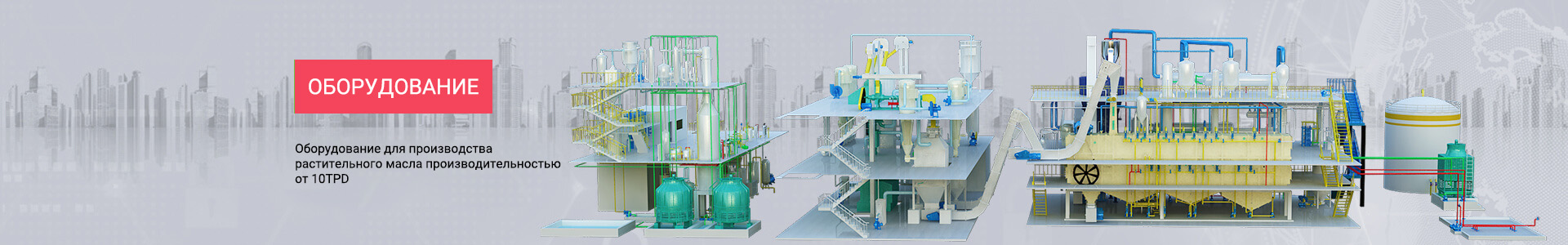

Рисунок 1: Механическая экстракция пальмоядрового масла

Линия A- для прессования без предварительной обработки; Линия B- для прессования после частной предварительной обработки; Линия C- для прессования после поной предварительной обработки

Предварительная обработка ядра

Предварительная обработка может способствовать увеличению коэффицент извлечения масел. Прежде всего, надо очистить ядро от примесей, которые могут влиять на нормальную работу, и таким образом, увеличить расходы на обслуживание и его времени. Более того, еще приносит загрязнение. Магнитная сепарация предназначена для удаления некоторых примесей, и виброционный грохот предназначен для удаления песка, камня и другие премеси.

Маятниковая мельница, вальцовая дробилка и их сочетание могут расплющить ядро до лепестка, после дробления крупа легко превратится в лепесток, его толщина, по мере того как работает дробилка, будет чуть сократится. Кроме того, это легко отжимать масло. После форпрессования его толщина 0,25-1,4 мм.

Затем, лепесток с помощью конвейнера передается в жаровню для регулировки его положения. Главная цель:

a.Влажность в жмыхе находится на идеальном положении.

b.Нарушение клеточной стенки

с.Сокращение масляного канала

d.Белок конденсируется, чтобы отделить масло от него.

Пальмокерновые шроты отделяются от верхнего по пятый слой. Каждый слой имеет мешалку для перемешивания тигля, нагревает волок через поддон для пара и нагревает каждый слой пара по мере необходимости. Для температуры паров очень важно контролировать время и влажность. Пища из пальмового ядра обычно контролирует температуру от 104 до 110 градусов, а влажность 3%.

Шнековое прессование

После нагревания паром крупа передается в шнековый пресс. Масло выпускают из его щели, а жмых выпускают из разгрузочного отверстия. Обычно добавить холодную воду в него , чтобы его температура повышалась.

Осветление масла

В прессовом масле присутствует определенное количество мелких примесей и остатки. После прессования масло временно хранится во временном резервуаре для хранения, а затем закачивается в декантационную центрифугу или возвращается на фильтр-фильтр для удаления большей части твердых примесей и снова закачивается в фильтр-фильтр для удаления твердых остатков и мелких примесей и, наконец, получается масло. хранение. Прессованный торт, удаляемый из пресса, упаковывается или хранится навалом конвейерным выходом.

Прямое спиральное прессовоние

Некоторые маслозаводы применяют прямой пресс без предварительной обработки, а вторичный пресс обычно используется для обеспечения выхода масла. Используемый одношнековый пресс составляет менее 10 тонн в день.

Частичная предварительная обработка

Прежде всего, дробление пальмоядра, это способствует прессованию, вместе с тем у некотором заводе имеется отделение нагревания паром.

Полная предварительная обработка

Как упоминалось выше, полный процесс предварительной обработки облегчает последующее прессование ядра. Крупные маслозаводы (50-500 тонн в день) используют полный процесс предварительной обработки и соответствующее оборудование.

II Экстракция

Процесс экстракции можно разделить на три этапа: предварительная обработка, экстракция масла, восстановление растворителя в масле и шроте. Для небольших маслозаводов процесс экстракции растворителем является альтернативой высокообъемным мельницам. Однако малые предприятия не рекомендуют использовать этот процесс.

Комплексное оборудование

Экстрактор, DTDC нагреватель паром, испаритель, отпарная колонна, конденсатор и устройство для вылавливания растворителя.

Предварительная обработка

Очистка→ Дробление→ Расплющивание→ Регулировка→ Прессование→ Жмых

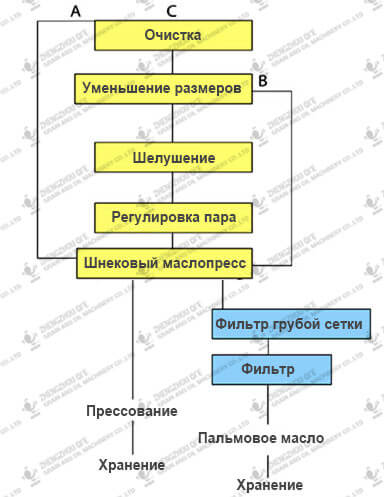

Раздел B Получение масла (как показано на Рисунке 2)

Рисунок 2: Экстракция растворителем ядра пальма

B1.Экстракция растворителем

Хлопья или жмых масличных культур транспортируются в экстрактор для распыления, пропитки и экстракции растворителем. После этого смешивая насос будет отправлен в систему испарения и башню стриппер для того чтобы получить сырое масло от смешанного масла и влажного порошка будет десольвент на DTDC.

B2. Испарительная система

После удаления примесей дважды, растворитель закачивается в систему испарения. Система испарения состоит из первого испарителя, второго испарителя и пилона. Растворитель, испаренный из смешанного масла, будет восстановлен.

B3. D.T.D.C

Мокрый шрот из экстрактора содержит определенное количество растворителя, поэтому шрот направляет на линию пропаривания для выпарения, сушки и охлаждения.

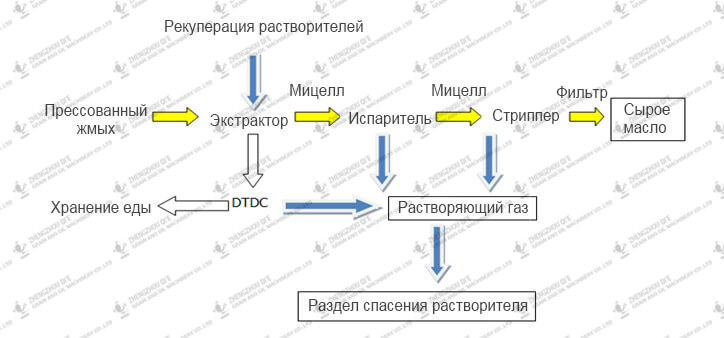

Раздел C Восстановление растворителя (как показано показано на Рисунке 3)

Рисунок 3: Восстановление растворителя

Растворимый газ из испарительной системы конденсируется конденсатором и направляется в резервуар для растворителя для утилизации. Конденсат, который не конденсируется, направляется в конечный конденсатор для конденсации. Небольшая часть газа, который не конденсируется конечным конденсатором, отправляется в систему извлечения парафинового масла для последней конденсации, а оставшийся неконденсированный газ выпускается через вытяжной вентилятор.

III Особенности

Используется технология испарения отрицательного давления, высокий коэффициент извлечения масла, низкий уровень остатки масла, шрот качественный.

Емкость экстрактора большой, что способствует увеличению производительности, повышению эффективности и снижению расходов.

Систему экстракции можно регулировать по разным требованиям к сырьям и технологии. Удобно и просто в эксплуатации.

Уникальная система регенерации растворителя, охрана окружающей среды.

Полностью энергосберегающий дизайн, многократное использование тепловой энергии, энергосбережение и низкое потребление.